Средством предотвращения ухудшения системы качества является проведение. Производственный менеджмент. Структурирование функции качества

6. Основы управления качеством

6.1.Значение стандартизации и сертификации

Система качества – совокупность организационной структуры, распределения ответственности, процессов, процедур и ресурсов, обеспечивающая общее руководство качеством. Это определение дано в международном стандарте ИСО 8402.

Иностранный клиент для заключения контракта на поставку продукции выдвигает требование о наличии у производителя системы качества и системы качества о наличии сертификата на систему качества, выданного авторитетным сертифицирующим органом.

Управление качеством во многом базируется на стандартизации. Стандартизация представляет собой нормативный способ управления. Ее воздействие на объект осуществляется путем установления норм и правил, оформленных в виде нормативных документов, имеющих юридическую силу.

Стандарт – это нормативно-технический документ, устанавливающий основные требования к качеству продукции.

Немаловажная роль в управлении качеством принадлежит техническим условиям.

Технические условия – это нормативно-технический документ, устанавливающий дополнительные к государственным стандартам, а при их отсутствии самостоятельные требования к качественным показателям продукции, а также приравниваемые к этому документу техническое описание, рецептура, образец-эталон

Стандарты определяют порядок и методы планирования повышения качества продукции на всех этапах жизненного цикла, устанавливают требования к средствам и методам контроля и оценки качества.

Управление качеством продукции осуществляется на основе государственных, международных, отраслевых стандартов и стандартов предприятий.

Международные организации по стандартизации и качеству продукции

Превышение предложения над спросом, конкурентная борьба за покупателя привели к необходимости выработки объективных показателей, позволяющих оценить способность фирмы производить продукцию с необходимыми качественными характеристикам.. При этом качество изготовляемой и поставляемой продукции должно быть стабильным, устойчивым в течение всего времени действия контракта. Гарантом стабильности является наличие у фирмы-производителя системы качества, соответствующей международно-признанным стандартам.

Международная организация по стандартизации (ИСО) создана в 1946 г. ОНН на заседании Комитета по координации стандартов ООН с целью содействия стандартизации в мировом масштабе для облегчения международного товарообмена и взаимопомощи; для расширения сотрудничества в области интеллектуальной, научной, технической, экономической деятельности.

Основным видом деятельности ИСО является разработка международных стандартов. Стандарты ИСО являются добровольными к применению. Однако их использование в национальной стандартизации связано с расширением экспорта, рынка сбыта, поддержания конкурентоспособности выпускаемой продукции.

Международная электротехническая комиссия (МЭК).

Создана в 1906 г. в Лондоне. После создания в 1946 г. ИСО присоединилась к ней на автономных правах, сохранив независимость в финансовых и организационных вопросах. Занимается стандартизацией в области электротехники, электроники, радиосвязи, приборостроения. ИСО – во всех остальных отраслях.

Целями МЭК является содействие международному сотрудничеству в решении вопросов стандартизации в области электротехники, радиоэлектроники. Основной задачей является разработка международных стандартов в соответствующей области.

Современные методы менеджмента качества находят все большее применение на российских предприятиях. Однако еще имеется отставание от зарубежных фирм.

Например, сертификации продукции (независимое подтверждение соответствия продукции установленным требованиям) в странах с рыночной экономикой внедрена в начале 80-х годов. В России закон "О сертификации продукции и услуг" появился в 1992 г.

Первые редакции международных стандартов ИСО серии 9000 вышли. К началу 90-х годов сертификация систем качества за рубежом приняла массовый характер. В России первый сертификат на систему качества выдан в 1994 г.

С середины 90-х годов специалисты и практики за рубежом связывают современные методы менеджмента качества с методологией TQM – всеобщим (всеохватывающим, тотальным) менеджментом качества.

Сертификация системы качества заключается в подтверждении ее соответствия определенным требованиям, которые установил/ принял на себя изготовитель

(самостоятельно или под воздействием внешних обстоятельств, например, по требованию заказчика).

Требования к качеству определены Международной организацией по стандартизации (МОС или ИСО) – англ. International Standard Organization – ISO. Требования к системам качества содержатся в стандартах ИСО серии 9000:

- ИСО 9000 "Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению."

- ИСО 9001 "Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании".

- ИСО 9002

- ИСО 9003 "Система качества.. Модель для обеспечения качества при окончательном контроле и испытаниях."

- ИСО 9004 "Общее руководство качеством и элементы системы качества. Руководящие Указания".

Основу Государственной системы стандартизации Российской Федерации (ГСС) составляют пять стандартов:

- ГОСТ Р 1.0-92 "Государственная система стандартизации Российской Федерации. Основные положения.

- ГОСТ Р 1.2-92 "Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов."

- ГОСТ Р 1.3-92 "Государственная система Российской Федерации. Порядок согласования, утверждения и регистрации технических условий".

- ГОСТ Р 1.4-92 "Государственная система Российской Федерации. Стандарты предприятия. Общие положения."

- ГОСТ Р 5 "Государственная система Российской Федерации. Общие требования к построению, изложению, оформлению и содержанию стандартов."

В России действуют три государственных стандарта качества:

- ГОСТ 40.9001-88 "Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании"

- ГОСТ 40.9002-88 "Система качества. Модель для обеспечения качества при производстве и монтаже."

- ГОСТ 40.9003-88 "Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях".

В Государственные стандарты Российской Федерации включены следующие положения:

- Требования к качеству продукции, работ и услуг, обеспечивающие безопасность для жизни, здоровья и имущества, охрану окружающей среды, обязательные требования техники безопасности и производственной санитарии.

- Требования совместимости и взаимозаменяемости продукции.

- Методы контроля требований к качеству продукции, работ и услуг, обеспечивающих их безопасность для жизни, здоровья и имущества, охрану окружающей среды, совместимость и взаимозаменяемость продукции.

- Основные потребительские и эксплуатационные свойства продукции, требования к упаковке, маркировке, транспортировке и хранению, утилизации.

- Положения, обеспечивающие техническое единство при разработке, производстве, эксплуатации продукции и оказании услуг, правила обеспечения качества продукции, сохранность и рациональное использование всех видов ресурсов, термины, определения и другие общетехнические правила и нормы.

Условия подготовки систем качества к сертификации:

- Наличие точно установленных процедур.

- Незначительное число возвратов/отклонений.

- Наличие испытательных лабораторий.

- Высокая производительность.

- Наличие на предприятиях менеджеров по качеству.

- Применение статистических методов контроля процессов.

- Наличие документально оформленных процедур

- Наличие организационно оформленных систем качества

- Наличие отдела качества

- Организация контроля за продукцией

- Точное определение ответственности.

- Организация выявления дефектов.

Сертифицированная система менеджмента качества является гарантией высокой стабильности и устойчивости качества продукции, выпускаемой поставщиком.

Наличие сертификата на систему качества является необходимым условием для сохранения конкурентных преимуществ на рынке.

1. Отсутствие проблем с управлением производством.

2. Мало претензий от заказчиков.

Варианты оценки заказчиком системы менеджмента качества поставщика:

- Клиент удовлетворен утверждением о наличии у поставщика системы качества.

- Клиент просит представить документы в подтверждении такого утверждения.

- Клиент хочет проверить и оценить сам систему качества поставщика.

- Клиент требует сертификации системы качества органом, которому он доверяет.

6.2. Система качества

Система качества создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленной цели.

Политика предприятия в области качества формируется высшим руководством предприятия.

Система качества включает: обеспечение качества; управление качеством; улучшение качества. Она создается руководством предприятия как средство реализации политики в области качества.

В системе качества функционируют заказчик (потребитель) и поставщик (изготовитель).

Система качества, обеспечивающая политику предприятия и достижение цели в области качества включает:

- Маркетинг, поиск и изучение рынка.

- Проектирование и /или разработка технических требований, разработка продукции.

- Материально-техническое снабжение.

- Подготовка и разработка технических процессов.

- Производство.

- Контроль, проведение испытаний и обследований.

- Упаковка и хранение.

- Реализация и распределение

- Монтаж и эксплуатация.

- Техническая помощь в обслуживании.

- Утилизация после использования.

Первичным является формирование и документальное оформление руководством фирмы (предприятия) политики в области качества.

При формировании политики могут быть следующие направления:

- улучшение экономического положения предприятия за счет улучшения качества;

- расширение или завоевание новых рынков сбыта;

- достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

- снижение дефектности и др.

Политика в области качества должна быть изложена в специальном документе, оформлена в виде программы.

Общая система управления качеством может иметь подсистемы по отдельным видам продукции или деятельности фирмы.

Деятельность по гарантии качества включает:

- планирование и проектирование;

- проектирование технологических процессов и подготовка производства;

- изготовление;

- проверка качества;

- предотвращение ухудшения качества;

- реклама;

- сбыт;

- послепродажное обслуживание;

- получение информации от потребителя;

- проверка системы гарантии качества.

Пример. Агрегатный завод провел работу по внедрению системы управления качеством продукции в связи с возрастающей конкуренцией на рынке сбыта. Работа проходила по следующей схеме.

В конце мая Генеральным директором подписано "Руководство по качеству агрегатного завода". В документе содержатся основные положения по управлению, обеспечению и улучшению качества продукции завода, касающиеся всех производственных подразделений, служб маркетинга, проектирования и сбыта.

Создана служба качества, координирующая все подразделения предприятия в области качества. Служба качества разрабатывает методические рекомендации по качеству. Функционально и административно эта служба подчиняется только Генеральному директору.

Служба качества построена в соответствии со стандартами ISO 9001.

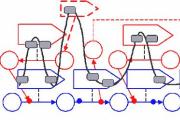

Функциональная подчиненность служб завода службе качества показана на рис. 6.1.

Рис. 6.1. Функциональная подчиненность служб завода службе качества

Таким образом в функциональном подчинении службы качества находятся: служба маркетинга, дирекция по развитию, дирекция по производству, дирекция по экономике и финансам, дирекция по персоналу, отдел сбыта.

Руководство предприятия не только контролирует соответствие качества международным стандартам, но стремится к постоянному совершенствованию качества.

Специализированные службы изучают потребности потребителей и их требования к качеству продукции.

Несоответствие качества продукции определенным стандартам выявляется непосредственно в процессе производства. Для этого контроль качества осуществляется по всей технологической цепочке:

- входной контроль материалов и комплектующих изделий обеспечивается соответствующими лабораториями;

- в производствах завода совмещаются методы активного контроля, встроенные в технологическое оборудование, а также выборочный или полный контроль по операциям и окончательный контроль готовых изделий;

- лаборатории оснащены специальными стендами для периодических испытаний изделий.

При этом руководили предприятия отдают приоритет предупреждению отклонений качества от стандартов, а не выявлению и устранению.

Весь персонал вовлекается в работу по качеству. Для этого разработаны меры по повышению мотивации работников, включающие гибкую систему поощрений и взысканий, повышение квалификации.

Установлены жесткие требования к руководящему персоналу, предполагающие дисциплинарные и материальные меры за упущения в работе по качеству, за нежелание или неумение выполнять свои обязанности.

Руководство по качеству четко описывает функции каждого из подразделений завода и обязанности руководителей подразделений, предусматривает конкретную ответственность за невыполнение инструкций.

Отработана система проверки качества при продаже продукции и покупке материалов и комплектующих изделий. Для этого составляется договор.

При продаже изделий предприятия службой качества, юридическим бюро, финансово-экономическим отделом тщательно анализируются потребности предприятия и пожелания клиента.

6.3. Структурирование функции качества

Каждое изделие должно отражать основные функциональные и стимулирующие характеристики качества. При этом речь идет о том качестве, которое определяется потребителем. Нужно исходить из того, что покупатель вряд ли будет говорить о многих показателях качества. Его интересует не больше двух-трех. Поэтому возникает проблема инженерного воплощения качества в изделие.

Для решения этой проблемы применяется метод Структурирования Функции Качества (СФК).

СФК разработан в Японии в конце 60-х годов. Одной из первых его применила МИЦУБИСИ на строительной верфи в Кобэ. В последствии этот метод получил широкое распространение в корпорации Форда.

Структурирование функции качества корпорация Форда определяет следующим образом:

"Средство планирования для перевода характеристик качества, которые требует покупатель (т.е. его желания, потребности, ожидания), в подходящие черты изделия.

Модель СФК разработана доктором Ф Яукухара. Процесс СФК состоит из четырех фаз:

- Планирование разработки изделия.

- Структурирование проекта.

- Планирование технологического процесса.

- Планирование производства.

Фаза 1. Планирование разработки изделия

Требования покупателя устанавливаются, осмысливаются и переводятся на язык инженерного проектирования в термины, которые называются Косвенными Показателями Качества. Наиболее важные их них используются для следующей фазы.

Фаза 2. Структурирование проекта

Рассматриваются различные концепции разработки изделия, которое удовлетворяло бы требованиям структурирования, и отбираются лучшая. Затем проект детализируется, при этом особое внимание уделяется существенным характеристикам изделия, которые вычислены по требованиям покупателей, структурированным в фазе 1. Детали разработки изделия затем структурируются в фазе 3.

Фаза 3. Планирование технологического процесса

Рассматривается технологический процесс разработки изделия. После отбора наиболее подходящих концепций процесса, способного производить изделия с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. Эти характеристики затем структурируются в следующей фазе.

Фаза 4. Планирование производства.

На этой заключительной фазе рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными в фазе 2 и, следовательно, удовлетворяющими требованиям покупателя.

Следовательно, в течение всего 4-фазового процесса СФК для проекта изделия, разработки процесса и его инженерного обеспечения создается изделие, удовлетворяющее требованиям покупателя.

СФК требует знаний и опыта из различных областей и может осуществляться коллективом специалистов разных специальностей.

6.4. Текущее управление качеством

Текущее управление качеством связано с контролем технологических процессов. Определяются контрольные параметры технологического процесса. Выход за пределы допустимого диапазона контрольных параметров может привести к выпуску бракованной продукции. Отклонения параметров происходят под воздействием случайных факторов. Для контроля качества технологических процессов применяются статистические методы. Наиболее распространены:

Диаграмма Парето. Используется для оценки частоты появления брака (отклонения в размерах деталей, некачественное сырье, нарушение технологического процесса и др.).

Опыт исследования частоты брака показывает, что малое число видов брака составляет большую долю общего числа.

Суммарная частота появления брака категории "прочие" не должна превышать 10%, т. е. в прочие должны входить виды брака, суммарная доля которых не превышает 10%.

Схема Исикавы – "рыбий скелет".

Отражает логическую структуру отношений между элементами, этапами, работами, составляющими изучаемый технологический процесс. Схема строится по принципу четырех компонентов, влияющих на качество продукции: материал, машины, сырье, люди. При ее построении факторы располагаются по значимости (ближе к цели строится более значимый фактор). При этом каждый фактор проходи свой цикл предварительной обработки и может быть разбит на более мелкие, на более детализированные схемы. (см. схему).

Операции, составляющие обработку показаны стрелками Каждая стрелка сопряжена с оценками тех или иных показателей. Например, изделие нагревается возникает необходимость в контроле температурного режима. "Рыбий скелет является инструментом логического решения задачи.

Схема может применяться при анализе качества изделий в целом, а также отдельных этапов его изготовления.

Контрольные листки, в которых содержатся сведения о технологических процессах.

Применяются гистограммы, контрольные карты и др.

Контрольные карты являются одним из основных инструментов в обширном арсенале статистических методов контроля качества.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста,управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

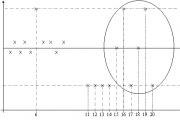

Контрольная карта (рис. 3.5) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

Рис. 3.5. Контрольная карта

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава.

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д.

Она состоит из показателя качества, характеризующего результат и факторных показателей (рис. 3.6).

Построение диаграмм включает следующие этапы:

- выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

- выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

- выбор вторичных причин ("средние кости"), влияющих на главные;

- выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

- ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Рис. 3.6. Структура диаграммы причин и результатов

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

Рис. 3.7. Связь между видами дефектов и числом дефектных изделий

Значительный интерес представляет построение диаграмм ПАРЕТО в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в результате специально организованных наблюдений за результатами носки обуви и последующей статистической обработки полученных данных, было установлено, что срок службы обуви (у), зависит от двух переменных: плотности материала подошвы в г/см 3 (х1) и предела прочности сцепления подошвы с верхом обуви в кг/см 2 (х2). Вариация этих факторов на 84,6% объясняет вариацию результативного признака (множественный коэффициент коррекции R = 0,92), а уравнение регрессии имеет вид:

у = 6,0 + 4,0 * х1 + 12 * х2

Таким образом, уже в процессе производства зная характеристики факторов х1 и х2 можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно увеличить срок носки обуви. Исходя из необходимого срока службы обуви, можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса В этом случае речь о контроле качества изделий, деталей, получаемых на той или иной операции. Наибольшее распространение имеют несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

Рассмотрим пример.

На электроламповом заводе цех производит электролампочки.

Для проверки качеств ламп отбирают совокупность 25 штук и подвергают испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т. д.). Каждый час снимают показания о продолжительности горения ламп. Получены следующие результаты:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Прежде всего необходимо построить ряд распределения.

|

Продолжительность горения (х) |

частота (f) |

В % к итогу |

Накопленный процент |

|||

Затем следует определить

1) среднюю продолжительность горения ламп:

![]() часов;

часов;

2) Моду (вариант, который чаще всего встречается в статистическом ряду). Она равна 6;

3) Медиану (значение, которое расположено в середине ряди. Это такое значение ряда, которое делит его численность на две равные части). Медиана равна, также 6.

Построим кривую распределения (полигон) (рис. 3.8).

Рис. 3.8. Распределение ламп по продолжительности горения

Определим размах:

R = Х max – Х min = 4 часа.

Он характеризует пределы изменения варьирующего признака. Среднее абсолютное отклонение:

часа.

часа.

Это средняя мера отклонения каждого значения признака от средней.

Среднее квадратическое отклонение:

часа.

часа.

Рассчитаем коэффициенты вариации:

1) по размаху:

![]() ;

;

2) по среднему абсолютному отклонению:

![]() ;

;

3) по среднему квадратическому отношению:

![]() .

.

С точки зрения качества продукции, коэффициенты вариации должны быть минимальными.

Так как завод интересует не качество контрольных ламп, а всех ламп, возникает вопрос о расчете средней ошибки выборки:

![]() часа,

часа,

которая зависит от колеблемости признака () и от числа от отобранных единиц (n).

Предельная ошибка выборки = t*. Доверительное число t показывает, что расхождение не превышает кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной не превысит двух величин средней ошибки выборки, то есть в 954 случаях ошибка репрезентативности не выйдет за 2

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше, чем 5,6 часа и не больше, чем 6,4 часа. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5% до 1% изделий. Однако, для компаний, которые стремятся выпускать продукцию только высшего качества этот уровень может быть недостаточным. Например, "Toyota" стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (TQM). Статистический контроль качества в первую очередь применяется в отделениях фирмы, где продукция изготавливается партиями. Например, в лоток высокоскоростного автоматического процесса после обработки поступает 50 или 100 деталей, из которых контроль проходят только первая и последняя. Если обе детали не имеют дефектов, то все детали считаются хорошими. Однако, если последняя деталь окажется бракованной, то будет найдена и первая дефектная деталь в партии, а весь брак будет изъят. Для того, чтобы ни одна партия не избежала контроля, пресс автоматически отключается после обработки очередной партии заготовок. Применение выборочного статистического контроля имеет эффект всеобъемлющего тогда, когда каждая производственная операция выполняется стабильно благодаря тщательной отладке оборудования, использованию качественного сырья и т. д.

Большую роль в обеспечении качества играет статистический приемочный контроль.

6.5. Статистический приемочный контроль по альтернативному признаку. Стандарты статистического приемочного контроля.

Основной характеристикой партии изделий по альтернативному признаку является генеральная доля дефектных изделий.

D – число дефектных изделий в партии объемом N изделий.

В практике статистического контроля генеральная доля q неизвестна и ее следует оценить по результатам контроля случайной выборки объемом n изделий, из которых m дефектных.

Под планом статистического контроля понимают систему правил, указывающих методы отбора изделий для проверки, и условия, при которых партию следует примять, забраковать или продолжить контроль.

Различают следующие виды планов статистического контроля партии продукции по альтернативному признаку:

Одноступенчатые планы проще в смысле организации контроля на производстве. Двухступенчатые, многоступенчатые и последовательные планы контроля обеспечивают при том же объеме выборки большую точность принимаемых решений, но они более сложны в организационном плане.

Задача выборочного приемочного контроля фактически сводится к статистической проверке гипотезы о том, что доля дефектных изделий q в партии равна допустимой величине q o , т. е. H 0: :q = q 0 .

Задача правильного выбора плана статистического контроля состоит в том, чтобы сделать ошибки первого и второго рода маловероятными. Напомним, что ошибки первого рода связаны с возможностью ошибочно забраковать партию изделий; ошибки второго рода связаны с возможностью ошибочно пропустить бракованную партию

Стандарты статистического приемочного контроля

Для успешного применения статистических методов контроля качества продукции большое значение имеет наличие соответствующих руководств и стандартов, которые должны быть доступны широкому кругу инженерно-технических работников. Стандарты на статистический приемочный контроль обеспечивают возможность объективно сравнивать уровни качества партий однотипной продукции как во времени, так и по различным предприятиям.

Остановимся на основных требованиях к стандартам по статистическому приемочному контролю.

Прежде всего стандарт должен содержать достаточно большое число планов, имеющих различные оперативные характеристики. Это важно, так как позволит выбирать планы контроля с учетом особенностей производства и требований потребителя к качеству продукции. Желательно, чтобы в стандарте были указаны различные типы планов: одноступенчатые, двухступенчатые, многоступенчатые, планы последовательного контроля и т. д.

Основными элементами стандартов по приемочному контролю являются:

1. Таблицы планов выборочного контроля, применяемые в условиях нормального хода производства, а также планов для усиленного контроля в условиях разладок и для облегчения контроля при достижении высокого качества.

2. Правила выбора планов с учетом особенностей контроля.

3.Правила перехода с нормального контроля на усиленный или облегченный и обратного перехода при нормальном ходе производства.

4.Методы вычисления последующих оценок показателей качества контролируемого процесса.

В зависимости от гарантий, обеспечиваемых планами приемочного контроля, различают следующие методы построения планов:

Первая система планов статистического приемочного контроля, нашедшая широкое применение в промышленности, была разработана Доджем и Ролигом. Планы этой системы предусматривают сплошной контроль изделий из забракованных партий и замену дефектных изделий годными.

Во многих странах получил распространение американский стандарт МИЛ-СТД-ЛО5Д. Отечественный стандарт ГОСТ-18242-72 по построению близок к американскому и содержит планы одноступенчатого и двухступенчатого приемочного контроля. В основу стандарта положено понятие приемлемого уровня качества (ПРУК) q 0 , которое рассматривается как максимально допустимая потребителем доля дефектных изделий в партии, изготовленной при нормальном ходе производства. Вероятность забраковать партию с долей дефектных изделий, равной q 0 , для планов стандарта мала и уменьшается по мере возрастания объема выборки. Для большинства планов не превышает 0,05.

При контроле изделий по нескольким признакам стандарт рекомендует классифицировать дефекты на три класса: критические, значительные и малозначительные.

Система управления качеством представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого уровня продукции.

Система управления качеством должна удовлетворять требованиям стандартов ISO 9000.

Большую роль в контроле качества играют статистические методы.

В контроле качества с успехом применяются контрольные карты.

Диаграммы Парето служат для выявления немногочисленных, существенно важных дефектов и причин их возникновения.

Контрольные вопросы

- В Государственные стандарты Российской Федерации включены требования к упаковке и маркировке? Да; нет.

- Включает ли система качества маркетинг, поиск и изучение рынка? Да: нет.

- Включены ли в Государственные стандарты Российской Федерации требования совместимости и взаимозаменяемости продукции? Да; нет

- Деятельность по гарантии качества включает послепродажное обслуживание? Да; нет.

- Для какой цели применяется метод СФК? Контроля качества технологических процессов; Решения проблемы инженерного воплощения качества в изделие.

- Должны ли в системе качества взаимодействовать заказчик (потребитель) и поставщик (изготовитель)? Да; нет.

- Есть ли различие между ИСО 9003 и ИСО 9004? Да; нет.

- Имеет ли значение для заключения на поставку продукции наличие у поставщика системы качества? Да; нет. Объясните Вашу позицию

- Какая из фаз СФК является заключительной? Структурирование проекта; планирование технологического процесса; планирование производства.

- Какая международная организация содействует международному сотрудничеству в вопросах стандартизации в области радиоэлектроники? ИСО, МЭК, Другая организация.

- Какие из перечисленных условий необходимы для подготовки систем качества к сертификации: соблюдение требований к упаковке, маркировке; общетехнические правила и нормы; наличие испытательных лабораторий.

- На какой из перечисленных ниже стадий рассматриваются концепции разработки изделия? Планирование разработки изделия; структурирование проекта; планирование производства.

- Общая система управления качества может иметь подсистемы по отдельным видам продукции. Да; нет.

- Политика предприятия в области качества формируется руководством: высшего звена; среднего звена; низового звена.

- При подготовке системы качества к сертификации требуется применение статистических методов контроля процессов.? Да; нет.

- Применяется ли СФК на российских предприятиях? Да; нет.

- Сертификация системы качества заключается в: проведении текущего контроля качества; получении отзыва потребителя о продукции; подтверждении соответствия системы качества определенным требованиям.

- Система качества, обеспечивающая политику предприятия, включает проектирование и разработку продукции? Да; нет.

- Текущее управление качеством связано с контролем технологических процессов? Да; нет.

- Целесообразно ли получение информации от потребителя для управления качеством: Да; нет.

- Что из перечисленного ниже является основным видом деятельности Международной организации по стандартизации? Разработка международных стандартов Содействие международному сотрудничеству в решении вопросов стандартизации электротехники.

- Является ли перспективным для решения проблемы качества метод Структурирования Функции Качества (СФК)? Да; нет.

Температура внутри установки измеряется в n=5 точках. По результатам контроля к=40 выборок по n=5 наблюдений в каждой рассчитаны средняя арифметическая х=202 ° С и выборочное среднее квадратическое отклонение S=2,5 ° С. Требуется при вероятности ошибки a =0,05 (уровне значимости):

а) построить контрольную карту средней арифметической (х-карта);

б) построить контрольную карту средних квадратических отклонений (s-карта);

в) контрольную карту медиан, если предварительно по результатам к выборок найдено, что х med =200 ° С.

Корпуса водопроводного вентиля обрабатываются в цехе на трех автоматических станках. Из продукции первого автомата было отобрано для контроля высоты n 1 = 20 корпуса, второго n 2 = 18 и третьего – n 3 = 22 корпуса. По результатам выборочного контроля найдены следующие значения средних арифметических х *j и исправленных выборочных дисперсий S 2 j (для всех j = 1, 2, 3 станков):

|

х *1 =174,5 мм |

||

|

х *2 =174,3 мм |

||

|

х *3 =174,4 мм |

В предположении, что высота корпуса есть случайная величина, имеющая нормальный закон распределения, требуется:

а) сравнить точность работы автоматических станков;

б) сравнить уровень настройки автоматических станков;

в) сравнить точность работы станков в предположении, что n 1 = n 2 = n 3 = 20.

Проблема повышения качества продукции является актуальной для любого предприятия, особенно на современном этапе, когда в повышении эффективности производства все большее значение играет фактор «качество продукции», обеспечивающий ее конкурентоспособность.

Как известно, чтобы успешно решать проблему, необходимо ее хорошо знать. В этой связи можно поставить ряд вопросов: как давно зародилась проблема качества продукции и каковы причины ее зарождения; почему актуальность данной проблемы возрастает на современном этапе; как решается эта проблема на отечественных и зарубежных предприятиях и др. Коротко на эти вопросы можно ответить следующим образом.

Анализ показывает, что проблема качества зародилась, проявилась и объективно обнаружилась с развитием общественного производства. Она отражает исторический процесс повышения эффективности человеческого труда, развития научно-технического прогресса -- НТП, в той или иной форме проявляется во всех общественно-экономических формациях.

На первых этапах промышленной революции предметы труда создавались отдельными лицами или небольшими группами людей, которые знали запросы потребителей и планировали их удовлетворение. С развитием промышленного производства и разделения труда перечень выполняемых работ возрос настолько, что рабочий потерял из виду конечный продукт труда. В результате проблема качества резко возросла. Возникла необходимость определять промежуточные показатели качества продукции. На предприятиях стали появляться службы контроля качества.

На вопрос, почему актуальность проблемы повышения качества продукции возрастает на современном этапе, можно ответить так.

Во-первых, повысились требования НТП, которые диктуют коренные качественные изменения во всех сферах научно-производственной деятельности. Ужесточаются требования к свойствам и характеристикам продукции, особенно к таким, как надежность (долговечность, сохраняемость, безотказность и др.), эстетичность, экономичность в эксплуатации и др. Это связано с тем, что современная техника работает в сложных условиях, при критических режимах и колоссальных нагрузках. Выход из строя единицы техники влечет за собой огромные убытки для предприятия. продукция качество себестоимость экономия

Улучшение качества готовой продукции, в свою очередь, требует повышения качества сырья, материалов, комплектующих изделий, внедрения новых прогрессивных технологий и методов организации производства и труда. Поэтому задача повышения качества продукции приобретает комплексный характер и затрагивает все отрасли промышленности.

Во-вторых, происходит дальнейшее углубление общественного разделения и кооперации труда, что приводит к усложнению внутриотраслевых, межотраслевых и межгосударственных производственных связей. Качество даже средней по сложности техники начинает зависеть от работы десятков, а то и сотен предприятий различных отраслей. Сегодня не существует второстепенных участков производства. Высокое качество любого изделия требует равной и безусловной ответственности за добросовестную работу каждого рабочего, ИТР, независимо от того, на какой ступени производства он находится. В результате их совместного труда конечный продукт удовлетворяет потребностям только в том случае, если каждый узел, блок, деталь строго соответствуют стандартам и техническим условиям.

В-третьих, по мере удовлетворения в количественном выражении потребности в средствах производства и предметах потребления (время, когда количество играло решающую роль, прошло) на первый план выдвигается их качественная характеристика. Дело в том, что для количественного потребления существуют естественные, если даже не жесткие, границы. Например, предприятия могут использовать только ограниченное количество предметов труда. В качественном развитии потребностей таких границ не существует, так как в результате общественного развития возникают новые потребности, растут требования к качеству продукции.

Повысить качество -- это значит из того же количества сырья и материалов выпустить продукцию, более полно удовлетворяющую общественные потребности.

В-четвертых, расширяются торгово-экономических связи с другими странами, что предопределяет постоянное повышение качества продукции (конкурентная борьба за рынки сбыта). Успешно реализуют свою продукцию те предприятия, качество продукции у которых выше.

В-пятых, повышение качества продукции позволяет решать не только технические и экономические, но и социальные задачи.

Проблемой повышения качества продукции занимаются во всех странах мира, о чем свидетельствуют многочисленные публикации по вопросам теории и практики повышения качества продукции. Исследования в данной области показывают, что решение проблемных вопросов обеспечения повышения качества продукции во многих странах стало национальным движением. Например, в США, Великобритании, Франции, Германии, Италии, Японии управление качеством продукции выведено на государственный уровень. Во многих странах созданы Национальные советы по качеству и надежности, ассоциации по осуществлению контроля качества продукции в промышленности, статистическому управлению качеством, ассоциации стандартов и другие организации.

В 1986 году был создан международный стандарт МС ИСО 8402-86 «Качество. Словарь», а в 1987 году -- комплекс стандартов ИСО 9000, который содержит прогрессивные формы и методы организации работ по управлению качеством и охватывает все стадии жизненного цикла изделия.

В бывшем СССР проблеме улучшения качества продукции и повышения эффективности производства также уделяли большое внимание. Если до 50-х годов здесь действовала система контроля качества продукции, выполняющая только одну функцию управления -- контроль готовой продукции, то позже на разных предприятиях начали создаваться и внедряться системы управлением качеством продукции (СУКП), развитие которых продолжается и в настоящее время. СУКП становятся тем механизмом, с помощью которого можно с большей эффективностью решать задачи по обеспечению повышения качества продукции.

В 80-х годах в СССР и позднее в Российской Федерации были пересмотрены устаревшие стандарты на машины и оборудование. В новые стандарты, наряду с другими качественными характеристиками, включены требования, обеспечивающие снижение веса продукции машиностроения, уменьшение расхода топлива и электроэнергии в процессе ее эксплуатации, а также унификацию деталей, узлов и приборов. В настоящее время Госстандарт РФ в области управления качеством оказывает содействие отечественным товаропроизводителям во внедрении международных стандартов ИСО семейства 9000, которые представляют более высокий уровень развития науки управления качеством.

Эффект от повышения качества продукции имеет разнообразные формы выражения -- прямая экономия материалов и энергии, получение большего количества продукции на единицу затрат труда, снижение себестоимости и рост прибыли, ускорение оборачиваемости оборотных средств, ускорение экономического и социального развития предприятия.

В повышении качества продукции заинтересованы как ее изготовители, так и потребители, а также государство. Эффект от повышения качества продукции для заинтересованных субъектов представлен на рисунке 1.1.

Рис. 1.1

Основные понятия и показатели оценки качества продукции

Понятие «качество продукции» как экономическая категория и объект экономической науки тесно связано с категорией потребительной стоимости, проявляющейся лишь в процессе использования товара. К. Маркс писал: «Полезность вещи делает ее потребительной стоимостью. Но эта полезность не висит в воздухе. Обусловленная свойствами товарного тела, она не существует вне этого последнего. Поэтому товарное тело... само есть потребительная стоимость или благо».

Потребительная стоимость характеризуется, с одной стороны, как материальный предмет, а с другой -- как вещь, которая способна удовлетворять определенные человеческие потребности.

Объективные потребительские свойства продукции становятся полезными только в том случае, если возникает потребность в их использовании. Так, многие природные богатства, без которых в настоящее время немыслимо развитие экономики любой страны, ранее не являлись потребительными стоимостями, хотя их качественные свойства с тех пор не изменились (различные руды, нефть, газ, каучуки и др.). В отличие от предмета природы продукт становится действительно продуктом только в процессе потребления.

В современных условиях в большинстве случаев одна и та же потребительная стоимость предназначается для большого количества потребителей, которые предъявляют к ней различные требования. В результате одни и те же параметры изделия могут оцениваться по-разному. В то же время вполне конкретная общественная потребность может удовлетворяться различными вещами, имеющими одно целевое назначение и различающимися между собой по качеству. Все виды продуктов, удовлетворяющие одну и ту же потребность, могут рассматриваться как совокупная потребительная стоимость.

Таким образом, экономическое содержание категории качества обуславливается оценкой общественной полезности продукта. Мерой этой полезности является общественно необходимое качество. Оно предопределяет достижение такого уровня потребительских свойств продукции, который бы обеспечил удовлетворение потребностей общества при наиболее рациональном использовании имеющихся в его распоряжении материальных, финансовых и трудовых ресурсов.

К. Маркс писал: «Продукт, потребительские свойства которого выше потребительских свойств других продуктов одинакового назначения, признается продуктом более высокого качества». Здесь существенны не сами характеристики продукта, а его потребительские свойства, в какой мере и в какой степени они способны удовлетворять конкретную потребность общества. Потребителя не интересует природа предмета потребления как таковая. Для него важно, чтобы данная потребительная стоимость обладала необходимыми ему свойствами. Совокупность определенных полезных свойств продукции и делает ее предметом потребления. Оценка потребительной стоимости по степени удовлетворения конкретной потребности определяет качество продукта.

Качество воплощает степень, меру, в какой продукция объективно удовлетворяет данную потребность. Здесь речь идет о качестве как о количественной характеристике общественной потребительной стоимости, степени полезности продукта труда. Вместе с тем его качество определяют не только потребительские свойства. Они могут оставаться неизменными, в то время как степень удовлетворения потребности данным продуктом в результате появления новых общественных потребностей будет изменяться. (Например, производство телевизоров черно-белого изображения, ЭВМ типа «Минск-32» и др.) Очевидно, что на всех этапах развития общественного производства необходимо такое качество, которое соответствует потребностям общества исходя из его возможностей в конкретных условиях.

До настоящего времени среди специалистов не существует единства в определении понятия «качество продукции». Как правило, все эти определения неполны, многообразны, неточны. Однако в каждом случае они отвечают конкретным потребностям общества.

В таблице 1.1 показано разнообразие формулировок понятий качества продукции. Однако для конкретных условий совместной деятельности людей данную терминологию необходимо конкретизировать или стандартизировать.

В 1979 году Государственный комитет СССР по стандартам разработал и принял ГОСТ 15467--79 «Управление качеством продукции. Термины и определения», в котором дано определение понятию «качество продукции» и связанных с ним свойств, показателей, уровней. Согласно указанному ГОСТу, «Качество продукции -^ совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением».

Таблица 1.1 Динамика определений понятий качества

|

Формулировка определений качества |

|

|

Аристотель (III в. до н.э.) |

Различие между предметами; дифференциация по признаку «хороший -- плохой» |

|

Гегель (XIX в. н.э.) |

Качество есть в первую очередь тождественная с бытием определенность, так что нечто перестает быть тем, что оно есть, когда оно теряет свое качество |

|

Китайская версия |

Иероглиф, обозначающий качество, состоит из двух элементов -- «равновесие» и «деньги» (качество = равновесие + деньги), следовательно, качество тождественно понятию «высококлассный», «дорогой» |

|

Шухарт (1931 год) К. Исикова (1950 год) |

Качество имеет два аспекта: объективные физические характеристики и субъективную сторону (насколько вещь «хороша») Качество -- свойство, реально удовлетворяющее потребителей |

|

Дж. Джуран (1979 год) |

Пригодность для использования (соответствие назначению). Субъективная сторона -- степень удовлетворения потребителя (для реализации качества производитель должен знать требования потребителя и сделать свою продукцию такой, чтобы она удовлетворяла эти потребности) |

|

ГОСТ 15467-- 79 Международный стандарт ИСО 8402-86 |

Качество продукции -- совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество -- совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности |

|

Международный стандарт ИСО 8402-94 |

Качество -- совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности |

Под свойством продукции понимается ее объективная особенность, проявляющаяся при производстве, эксплуатации или потреблении.

Различают производственные и потребительские свойства продукции. К производственным относится вся совокупность свойств, создаваемых в процессе производства. Она представляет собой потенциальное качество.

Потребительские свойства продукции характеризуют лишь ту совокупность показателей, которая относится к числу наиболее важных и значимых для потребителя. Это реальное качество продукции.

Продукт труда, созданный в процессе производства, до реализации потребителю обладает только потенциальным качеством, которое переходит в реальное качество, лишь вступив в процесс реализации и потребления, то есть когда данный продукт начинает участвовать в удовлетворении конкретных общественных потребностей. Если эта потребность не удовлетворяется, ни о каком качестве говорить не приходится.

Количественная характеристика свойств и показателей (экономических, технических и др.) называется показателем качества продукции.

По количеству характеризуемых свойств все показатели качества делятся на единичные, комплексные, определяющие и интегральные.

Единичные показатели качества характеризуют одно свойство продукции (например, скорость, потребляемая мощность и др.).

Комплексные показатели качества характеризуют совокупность нескольких свойств продукции (например, надежность, воспроизведение телевизором типовой испытательной таблицы и др.).

Определяющие показатели качества -- оценочные, по ним судят о качестве.

Интегральные показатели качества выражаются через соответствующую сумму экономических или технических показателей (например, общий полезный эффект от эксплуатации продукции, общие затраты на создание и эксплуатацию изделия).

Показатели качества продукции машиностроения и радиоэлектронного приборостроения весьма разнообразны. Поэтому применительно к каждому виду продукции должна быть выбрана соответствующая номенклатура показателей, которые наиболее полно характеризуют ее качество. Так, для продукции машиностроения может быть установлена следующая номенклатура показателей качества (рис. 1.2).

Рис. 1.2

Измерение числовых значений показателей качества производится с помощью приборов, измерительных инструментов, опытным или расчетным путем и выражается в натуральном (баллы, другие единицы) либо стоимостном выражении.

Для оценки некоторых свойств продукции (например, эстетических) технические средства неприемлемы, поэтому измерения производятся органолептическими методами (с помощью органов чувств по балльной системе). Иногда свойства продукции оцениваются путем социологических опросов потребителей или экспертами.

Перечисленная выше номенклатура показателей качества является основой для количественной оценки качества конкретного вида продукции. Причем уровень качества изделия может оцениваться в зависимости от поставленной цели дифференцированно по единичным, комплексным или интегральным показателям, производственной или потребительской группе. Таким образом, уровень качества -- это относительная характеристика, основанная на сравнении значений показателей качества оцениваемой продукции с соответствующими показателями продукции, принятой в качестве базы для сравнения.

Данный показатель определяется по формуле

где Qi о, Qi6 -- соответственно значение i-го показателя качества

оцениваемого и базового изделия, баллы;

i = 1, 2, 3, ..., и -- число показателей качества изделия. Наряду с уровнем качества определяется технический уровень продукции -- относительная характеристика, полученная путем сопоставления некоторой совокупности показателей качества изделий рассматриваемого типа с соответствующей совокупностью базовых показателей. Технический уровень продукции обычно оценивается при разработке новых или аттестации серийно выпускаемых изделий по номенклатуре показателей, представленных на рисунке 1.2. В состав номенклатуры включаются только технические показатели производственной и потребительской групп.

Руководитель центра разработки и аудита регламентов департамента технологического аудита службы заместителя генерального директора по качеству Концерна «Тракторные заводы»

При слове «качество» у разных людей возникают разные ассоциации. По ГОСТу качество - это соответствие требованиям. А если, к примеру, человека в парикмахерской постригли ровно и аккуратно, но нахамили, или ему не понравилось, как он стал выглядеть, потому что не выслушали все его пожелания. Будет ли это качественно оказанной услугой или нет?.. Могут сказать, что потребитель стал капризным. Но на самом деле, он имеет на это право - быть довольным или недовольным. Тем более сейчас есть из чего выбирать. Если парикмахерская одна, клиент никуда не денется и во второй раз придет сюда же. Но если салонов с аналогичным уровнем цен несколько, то у первой парикмахерской есть все шансы потерять клиента навсегда.

Также и с продукцией, в том числе тракторной техникой. Если владельца трактора что-то не устраивает, пусть даже отсутствие кондиционера в кабине, а тем более, если приходится простаивать из-за отказов машины и нести потери, значит, есть риск, что в следующий раз он обратится уже к другому производителю. Вот почему важно выяснять потребность и оценивать удовлетворенность по всем критериям. Машина должна быть надежной, удобной для выполнения основных функций, в том числе и в обслуживании, позволять использовать дополнительные возможности, например, максимально большую линейку навесного оборудования. При всем этом должны быть адекватная цена и достойное сервисное обслуживание.

Естественный отбор никто не отменял - выживает сильнейший. А именно предприятие, которое сумеет удовлетворить любые запросы потребителя, и даже предвосхитить их. При этом важна стабильность качества. Ведь есть такие производители легковых автомобилей, у которых при покупке машины из партии, выпущенной, к примеру, в сентябре, после аудита сертификационной организации, - к машине нет претензий. А к машине той же модели, выпущенной в январе, после новогодних праздников, - претензий хоть отбавляй.

В Концерне «Тракторные заводы» прекрасно понимают, что стабильность качества - важный фактор успеха. И качество продукции начинается с качества управления, ибо управлять грамотно можно только в рамках четко выстроенной системы. Поэтому в производственных бизнес-единицах Концерна действуют системы менеджмента качества (кое-где уже системы менеджмента бизнеса), обеспечивающие создание максимально качественного во всех отношениях продукта. Эти системы включают в себя все процессы создания продукции - от определения того, что хочет получить потребитель и работы с поставщиками до оценки удовлетворенности потребителя продуктом. Все важные процессы в Концерне жестко регламентированы, и отклонение от них влечет за собой меры мотивации работников.

Большое значение уделяется предупреждающим, профилактическим действиям. Это комплекс мер, направленных на преодоление проблемы, которая еще не возникла, но есть большая вероятность ее возникновения, или она находится в зачаточном состоянии. Все понимают необходимость медицинской профилактики: «Поздно пить боржоми, когда почки отказали». Так и в производстве с качеством продукции. Если брак ушел потребителю, имидж компании будет существенно подорван, а потребитель безвозвратно потерян. Да и экономический ущерб велик. Ведь чем дальше проходит продукция по стадиям изготовления, тем дороже обходится предприятию брак. Потери на последующих стадиях изготовления продукции из-за низкого качества на ранних увеличиваются в геометрической прогрессии. Останови процесс на первой стадии - завод потеряет, к примеру, сто рублей, и имидж изготовителя не пострадает. А если никто по всей цепочке производства не остановит брак, то потери составят сто тысяч рублей - в тысячу раз больше! Это колоссальная разница.

Что можно сделать для предупреждения нарушений? Любой грамотный управленец скажет: «Необходимо устранить первопричину». А причин может быть несколько. В соответствии с известной диаграммой Исикавы, или «4М», группы причин следующие: человек, машина, материал, метод. Первый элемент - человек. Часто мы слышим: «Ничего не поделаешь, человеческий фактор». Всем известно, что там, где есть человек - есть возможность ошибки, нарушений технологии, а значит, есть угроза качеству.

Как исключить, или снизить вероятность ошибок? В Концерне «Тракторные заводы» применяются различные методы, направленные на предотвращения нарушений технологии и максимальное предупреждение несоответствий.

В процессе производства, для минимизации человеческого фактора, т.е. для достижения высокой стабильности размеров при обработке ответственных изделий используется современное оборудование с программным управлением, роботизированное оборудование. Так, на ОАО «Промтрактор» лонжероны, толкающие брусья промышленных тракторов, компоненты для экскаваторов обрабатываются на японском роботизированном сварочном комплексе Fanuc.

Например, устранить влияние таких причин, как забывчивость, невнимательность исполнителя или желание сделать быстрее, помогают методы, называемые «защита от ошибок». Устройства или процедуры, предотвращающие появление ошибок, делая невозможным или неудобным неправильное выполнение операции, у японцев называются «пока-йоке». Эти методы теперь успешно используются у нас.

К примеру, в кузнечном производстве Чебоксарского агрегатного завода, который входит в Концерн, применяются автоматические устройства для отбраковки нагретых заготовок, имеющих температуру с отклонением от той, которая задана в технологии.

Или, например, в ОАО «САРЭКС», в ОАО «Промтрактор» с целью минимизации ошибок при сборке узлов трактора оптимизировали размещение комплектующих - тракторокомплект состоит из комплекса оборотных тар (кассет), содержащих комплектующие на один трактор. Это позволяет реализовать принцип «точно во время», не допуская ошибок при сборке.

Там, где «защита от ошибки» неприменима, либо экономически нецелесообразна, по-прежнему эффективной остается система технологического аудита, технического контроля и приемки инспекторами управляющей компании. Эту систему можно сравнить с многоступенчатым фильтром. Он, как фильтр для воды, вылавливает ненужное - несоответствия на пути материалов и деталей к готовой продукции. «Фильтры качества» помогают снизить дефектность готовой продукции чуть ли не в 50 раз - устранить издержки на сотни миллионов рублей.

На предприятиях Концерна действуют несколько этапов контроля. Первые - при проведении входного контроля (для поставщиков, которые еще не зарекомендовали себя, как надежные) в лабораториях, выполняющих анализы химического состава, структуры и свойств материалов. Ответственные комплектующие проходят испытания, являющиеся имитацией рабочей нагрузки при эксплуатации. Например, на Владимирском моторо-тракторном заводе испытывают генераторы, стартеры, форсунки, насосы топливные, фильтры, датчики температуры и другую закупаемую продукцию.

Подобные стенды есть в «Волгоградской машиностроительной компании «ВГТЗ», на которых испытываются пневмоусилители, гидрораспределители, гидроцилиндры, преобразователи напряжения и пр. На ОАО «Промтрактор» проходят испытания насосы, гидромоторы, блоки управления и другие узлы, на ЗАО «Промтрактор-Вагон» испытывают тормозные цилиндры, авторегуляторы, соединительные рукава и другую номенклатуру. Такие же процедуры контроля есть на остальных предприятиях Концерна.

Дальше, в процессе производства, вся продукция проходит контроль исполнителем. Отдельные изделия (по требованию заказчика, а также те, которые выделены как «проблемные» объекты) контролируются повторно независимым от производства отделом технического контроля, лабораториями. Все ответственные детали имеют личные или бригадные клейма. Поэтому существует практически стопроцентная прослеживаемость исполнителя.

Более того, на некоторых предприятиях, производится контроль с применением высокоточного измерительного оборудования. Контрольно-измерительные машины позволяют проверить сложные детали различных конфигураций, в том числе в режиме автоматического контроля. Например, на ООО «Промтрактор-Промлит», специалисты ОТК делают замеры изделий со сложной формой и крупногабаритных с использованием «измерительной руки» - координатно-измерительного манипулятора CimCore Infinite. Устройство обладает широким диапазоном измерений и имеет мобильную конструкцию, позволяющую устанавливать ее на любую ровную металлическую поверхность. Оно позволяет совместить математическую трехмерную модель изделия с фактической формой измеряемого изделия и получить данные о величине отклонения в любой точке поверхности.

На ОАО «Курганмашзавод» уже давно используются координатно-измерительные машины, например, ACCURA 10. Здесь делаются замеры изделий различной сложности и формы: картеров, балансиров, кронштейнов, фланцев, зубчатых колес, шестерен, кривошипов и многих других.

Также контрольно-измерительные машины используются и на «Промтракторе», Чебоксарском агрегатном заводе и других предприятиях Концерна.

Очередной этап многоступенчатого контроля - выходной контроль. Прежде чем готовая продукция поступит потребителю, ее испытывают. Например, основные узлы трактора - трансмиссия, бортовые передачи, ведущие мосты в обязательном порядке обкатываются на стендах. Готовая техника также проходит проверку на стенде с мониторингом рабочих параметров и обкатку на специально созданных полигонах.

Приведем пример проверки готовой техники в ОАО «САРЭКС»:

шаг первый - осуществляется визуальный осмотр трактора (ДВС, кабина, трансмиссия, пневмосистема и т.д.); шаг второй - испытывается тормозная система; шаг третий - испытывается стояночный тормоз; шаги четвертый и пятый - проводится испытание ПВМ и блокировки дифференциала заднего моста; шестой - идет проверка на движение по неровной дороге; седьмой - испытывается ЗНУ (гидронавесная система); восьмой - испытывается вал отбора мощности; девятый - идет испытание с нагрузочными тележками и шаг десятый завершается на испытательном треке. Таким образом производится так называемая валидация - подтверждение того, что техника может быть использована в реальных условиях эксплуатации.

Выявить недоработки в ходе испытания, разумеется, лучше, нежели их обнаружит потребитель в ходе эксплуатации, но все равно не столь эффективно, чем устранить проблемы на ранних этапах изготовления.

Лучше действовать на упреждение. Поэтому на предприятиях Концерна эффективно работает система, мотивирующая на добровольное предъявление брака на самых ранних стадиях изготовления - так называемая система «5НЕ». Ее принципы: «Не создавай условий для возникновения брака», «Не принимай брак»; «Не делай брак» («Не нарушай технологию»); «Не передавай брак», «Не повторяй ошибок». Система простая для понимания, исполнения, возможности вовлечения рабочих в систему качества. Ведь при добровольном предъявлении изготовленного брака у виновников удержаний из зарплаты не производится. В случае выявления брака, поступившего с предыдущей операции, проводится снижение премии исполнителю-виновнику и рабочему, заведомо пропустившему этот брак на промежуточных операциях. Премия начисляется обнаружителю, выявившему брак. Кроме этого, имеется фонд премирования с целью поощрения работников, не имеющих замечаний к качеству работы.

В действительности рабочему не выгодно нарушать, так как каждое нарушение фиксируется, и его могут отстранить от работы, направить на переобучение, переаттестацию. Списки «бракоделов» даже вывешиваются на информационных стендах. Вряд ли кому-то хочется сидеть без работы, терять в зарплате и быть в списках худших работников. К примеру, на «Промтрактор-Вагоне» ведется «Антирейтинг сварщика», что очень мотивирует не нарушать технологию.

И наоборот, «отличники качества» всячески поощряются. Отсутствие нарушений технологической дисциплины является одним из основных критериев присуждения звания «Лучший по профессии», лауреат корпоративной премии «Золотые кадры Концерна «Тракторные заводы» и т.д.

Существует еще один очень эффективный метод предупреждения ошибок. Для обеспечения стабильности качества продукции на некоторых предприятиях Концерна возобновили применение статистических методов оценки технологических процессов. Например, на Владимирском моторо-тракторном заводе на основе проблемных характеристик особо важных изделий по результатам применения статистических измерений выявляется причина нестабильности процесса. Затем проводится стабилизация технологических операций для минимизации рисков выпуска брака - разрабатываются карты наладки.

Методов, мотивирующих не нарушать технологическую дисциплину, на предприятиях используется все больше. Сейчас активно внедряются элементы систем, способствующих повышению уровня качества продукции, производительности, а также безопасности труда. Например, казалось бы, такие элементарные вещи как наведение порядка на рабочих местах, могут существенно сократить вероятность ошибок. Ведь беспорядок всегда способствует появлению брака. Поэтому выполнение требований технологического кодекса рабочего места, производственной культуры в рамках регламентов, разработанных управляющей компанией для производственных бизнес-единиц, снижают риск несоответствий.

К примеру, на «Курганмашзаводе» настолько серьезно подходят к данному вопросу, что там, как в аптеке, можно быстро и безошибочно найти комплектующие, инструменты, оснастку и все остальное.

Говоря сегодня о профилактике брака на предприятиях Концерна «Тракторные заводы», повторю, что основная цель превентивных мер - не реагирование на возникающую проблему, а ее предотвращение. Предупреждающие меры - это вакцина от брака! При наличии системы управления качеством, ее грамотном использовании и отсутствии формализма вероятность ошибок всегда ниже.

И результаты налицо - по большинству моделей готовой техники и двигателей, эксплуатируемых на территории России, достигнуто улучшение надежности и качества в состоянии поставки. Вот основные показатели (по итогам девяти месяцев 2015 года): надежность техники по отношению к предыдущему году улучшена в 1,4 раза. Качество техники в состоянии поставки, то есть качество выпущенного с завода трактора, улучшено в 2,2 раза. Безусловно, есть куда стремиться и не все так гладко. Главное, ни при каких обстоятельствах не останавливаться на достигнутом. При любой экономической ситуации, зная методы повышения эффективности работы в области качества, постоянно внедряя мероприятия по улучшениям, неизменно уровень качества будет все выше и выше. А значит, будет доволен потребитель, который вновь купит технику, производимую предприятиями Концерна «Тракторные заводы» и останется приверженцем их продукции.

Слово "аудит" само по себе обозначает проверку. Проверка означает, что существует некий эталон, по отношению к которому и осуществляется проверка. Обычно таким эталоном служат международные стандарты серии ИСО 9000, но возможны проверки и по отношению к другим системам требований, например, зафиксированным в договорах между производителем и потребителем.Аудит или проверка играет ключевую роль при внедрении и, что особенно важно, в поддержании систем качества на предприятиях. Аудит качества - это средство для непредвзятой оценки и выработки корректирующих воздействий, а затем и для оценки того, насколько эти воздействия оказываются эффективными. Аудит качества ‑ постоянно действующий механизм непрерывного отслеживания засостоянием системы качества с момента ее создания.

Известно, что любая, будь даже самая совершенная, социально-экономическая система может начать ухудшать свои качественные характеристики из-за недостаточности или несвоевремен-ности информации о ее функционировании, получаемой при управлении системой. Недостаточность, несвоевременность информации влечет за собой отсутствие взаимопонимания действующих в системе участников и, как следствие, появление не скорректированных своевременно ошибок.

Средством предотвращения ухудшения системы является проведение регулярных и надлежащих проверок ее функционирования.Такие проверки, проведенные силами самого предприятия, называются внутренними. Внедрение на отечественных предприятиях стандартов ИСО 9000 вызывает целый ряд трудностей организационного характера. Ввиду этого роль внутренних проверок особенно велика на начальном этапе функционирования систем качества. В соответствии с требованиями стандарта ИСО 9001 цель внутренней проверки состоит в оценке эффективности функционирования системы качества и необходимости проведения улучшающих или корректирующих мероприятий.

Основная цель аудита качества ‑ проверкаэффективности управления качеством, существующей на предприятии.Обеспечение качества основывается на предотвращении проблем прежде, чем они обнаруживаются. А там, где проблемы уже есть, особое значение приобретают: раннее выявление проблемы, глубина ее проникновения в деятельность организации и поиск причины ее появления. Руководство предприятия обязано принимать меры для: идентификации проблем и их причин; предотвращения причин появления проблем. Проблемы, связанные с качеством, порождают неудовлетворенность потребителя, уменьшают прибыль, ухудшают морально-психологический климат среди работников.

Проведение аудита качества обеспечивает руководство обратной связью, основанной на фактах, предоставляя ему возможность и основание принимать решения по улучшению процессов и повышению качества продукции. Главное назначение аудита ‑ быть выгодным для службы, которая проверяется. Основными задачами внутренней проверки являются: определение соответствия элементов системы качества установленным требованиям; выявление фактов и причин отклонений от заданных режимов функционирования элементов системы качества; разработка предложений по ликвидации выявленных отклонений и дальнейшему совершенст-вованию системы качества.

В задачи аудита кроме того входит также определение того, что: продукция соответствует своему назначению; внутренние нормативные документы существуют и применяются; внешние нормативные документы и законодательные требования строго соблюдаются; недостатки в продукции или процессах системы управления выявляются; имеется механизм управления корректирующими и предупреждающими действиями, которые дают положительные результаты; информация для идентификации и снижения рисков собирается и анализируется; эффективное и неэффективное применение ресурсов предприятия отслеживается; на предприятии существуют стандартизированные организационные приемы и методы улучшения процессов и продукции.

Для проведения аудита или внутренних проверок на предприятиях разрабатывается документированная процедура и составляется план проведения аудита (проверок), обычно на год. План аудита - описание деятельности и мероприятий по проведению аудита. Для каждой проверки предусматривается группа по аудиту (проверке), как правило, под руководством работника службы качества (аудитора) с участием квалифицированных специалистов. Группа по аудиту (проверке) - один или несколько аудиторов, проводящих аудит(проверку). Для объективности проверок к ним привлекаются специалисты, непосредственно не занятые в проверяемой деятельности.

Существует три основных вида аудита качества: аудит системы, аудит процесса (производства) и аудит продукции . Аудит продукции можно проводить независимо от других видов проверок. Он направлен на один ли несколько видов продукции или услуг. При проведении аудита процесса зачастую определенное время уделяется и аудиту продукции. Такой аудит нацелен на результаты, полученные на выходе процесса. Аудит системы направлен на всю систему обеспечения качества как результат деятельности руководства и программы выпуска продукции или оказания услуг Аудит системы, следовательно, включает в себя аудит процесса. При этом аудиту продукции планируется уделять меньше времени. Различия в видах аудита обусловлены их целями. Предмет аудита (его цель) определяется его масштабом (что необходимо включить в аудит для решения данных задач).

Аудит системы - трудоемкий и громоздкий процесс. Он обычно длится от двух до пяти дней (в среднем три дня). Проводится, чтобы выяснить на основе объективных доказательств, претворяются ли в жизнь система управления качеством и планы организации и соответствуют ли они предъявленному к ним набору требований. Для аудита системы необходимо установить цель и масштаб. Для полного аудита системы чаще всего достаточно эффективной считается работа двух или трех аудиторов. Число аудиторов для каждой системы обычно определяется во время составления годового графика аудитов.

Аудит системы может проводиться в качестве условия привлечения нового поставщика до принятия решения о заключении контракта с ним. Цель такого обследования ‑ оценка способности потенциального поставщика поставлять товары или услуги, которые удовлетворяют требованиям заказчика, а также определение того, нужна ли какая-то помощь (если она вообще нужна) поставщику для производства требуемого товара или услуги. Это обследование обычно выполняется в виде общего обзора, не вдаваясь в подробности. При значительных изменениях на предприятии, влияющих на качество продукции, выполняются аудиты системы, которые часто называют пересмотрами системы управления качеством. Этот тип аудита необходим при ухудшении качества продукции или при изменениях в управлении организацией. Аудиты системы включают в себя и превосходят по масштабу аудиты процесса и аудиты продукции. Они исследуют взаимодействие всех элементов обшей структуры системы качества и ее влияние на продукцию или услуги.

Посредством аудита систем дается оценка систем качества и проверяется, насколько мероприятия по системе качества: установлены в необходимом объеме, то есть определены ли процессы и задокументированы ли должным образом их методики; проведены и есть ли доказательства их проведения, то есть полностью ли процессы внедрены и реализованы, как того требует документация; насколько они эффективны и соответствуют цели, то есть достаточно ли процессы эффективны для того, чтобы приносить ожидаемые результаты.

Аудит процесса составляет важную часть аудита системы качества. В ходе аудита системы можно проверить один или несколько процессов.Независимый аудит процесса ‑ наиболее распространенный и удобный, часто приносящий более быстрые и плодотворные результаты. Причина в том, что поставщик обычно скорее соглашается с необходимостью изменения в конкретном процессе, чем с необходимостью заниматься глубокими проблемами системы управления, обнаруживающимися в результате аудита системы.